Specialisten bij Damen Naval hebben goede hoop dat het gebruik van lijm bij de bouw van hybride scheepsconstructies snel wordt gecertificeerd door internationale classificatiebureaus als Lloyd’s Register en Bureau Veritas. De afgelopen tijd hebben ze veel tests uitgevoerd met het toepassen van supersterke industriële lijm om een opbouw van een schip, gemaakt van composiet, te bevestigen aan de stalen romp. De proeven vonden plaats in het kader van het ambitieuze Europese project QUALIFY, waaraan naast Damen Naval ook universiteiten en onderzoeksinstituten meedoen.

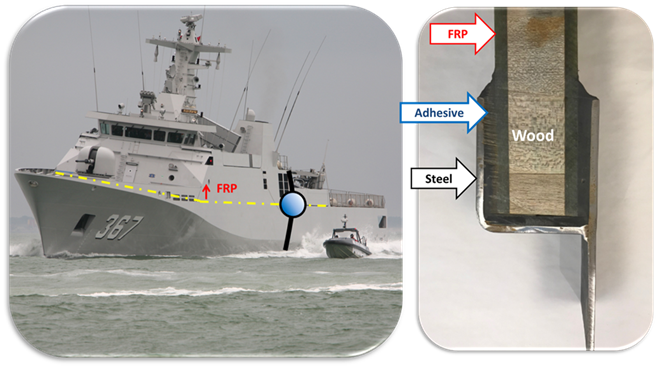

Een schip bouwen waarvan de romp van staal is, maar de bovenbouw van composiet, levert allerlei voordelen op. Je krijgt ten eerste een schip dat veel lichter is dan een compleet stalen schip. Omdat de opbouw tot wel vijftig procent lichter is dan een stalen opbouw, zal het schip ook veel stabieler in het water liggen, dit nog naast het voordeel dat het door zijn lichtheid minder brandstof verbruikt (en dus minder uitstoot), een kleinere motor nodig heeft en sneller kan varen. Damen Naval onderzocht als deelnemer in het internationale project QUALIFY of het mogelijk is dergelijke hybride scheepsconstructies te maken die net zo sterk zijn als stalen schepen. Oftewel: net zo goed bestand zijn als ‘gewone’ schepen tegen golfslag, temperatuurverschillen, de inwerking van zout zeewater, vermoeiingsbelasting en nog andere omgevingsfactoren.

In het project QUALIFY is uitvoerig getest hoe een scheepsconstructie, gemaakt van een combinatie van composiet en staal zich gedraagt onder al die omstandigheden. Inmiddels is de onderzoeksfase van QUALIFY afgerond en gaat Damen Naval een praktijkfase in, in de hoop dat spoedig de weg open ligt naar internationale standaardregelgeving en certificering voor de toepassing van lijmverbindingen in de scheepsbouw.

Annemarie Ruitenberg en Cedric Verhaeghe bekijken één van de samples van het QUALIFY-project.

Annemarie Ruitenberg en Cedric Verhaeghe bekijken één van de samples van het QUALIFY-project.

“We hebben een start gemaakt met het in kaart brengen van wat de klassenbureaus allemaal willen weten om tot certificering te kunnen overgaan”, vertelt Annemarie Ruitenberg, Specialist Lassen, Lijmen en Conserveren bij het Research & Technology Support Departement van Damen Naval. Voor Damen Naval als bouwer van Marineschepen is het project QUALIFY des te interessanter, omdat de wapens, sensoren en communicatiesystemen (sewaco) op bijvoorbeeld fregatten zo hoog mogelijk in het schip zitten. “Die sewaco bovenop het schip weegt natuurlijk nogal wat”, vertelt Annemarie’s collega Cedric Verhaeghe, Technisch Specialist Composietstructuren bij Research & Technology Support en al sinds 2017 namens Damen Naval bij QUALIFY betrokken.

De samples worden uitgebreid getest.

De samples worden uitgebreid getest.

Cedric: “Een composieten opbouw op een stalen hull zou voor een Marineschip daarom niet verkeerd zijn, omdat je dan een veel stabieler oorlogsschip hebt. Alleen: composiet en staal kun je niet aan elkaar lassen. Althans: er is nauwelijks regelgeving voor een dergelijke lasmethode. Daarom denken wij dat je die twee materialen beter met een oersterke, taaie, flexibele industriële lijm aan elkaar kunt vastmaken. Dat levert bovendien een gestroomlijnder schip op, met een strakkere, gladdere zijkant omdat je niet hoeft te bouten; een schip bovendien dat goedkoper in onderhoud is dan een gelast exemplaar.”

“Een composieten opbouw op een stalen hull zou voor een Marineschip niet verkeerd zijn, omdat je dan een veel stabieler oorlogsschip hebt." Cedric Verhaeghe

Classificatiebureaus hebben aan de specialisten van Damen Naval een road map overhandigd die zij gaan gebruiken als richtsnoer om verlijming van schepen internationaal gecertificeerd te krijgen. Damen Naval werkt daarbij nauw samen met de Britse bouwer van Marineschepen BAE Systems. “Wij hebben in het kader van QUALIFY al een zeer uitgebreid parcours doorlopen van tests en proeven”, weet Cedric. “Die waren noodzakelijk om uiteindelijk de lijmverbinding te kunnen valideren als een toepassing die betrouwbaar is en alle invloeden van golfbewegingen, temperatuur en vermoeiing langdurig kan weerstaan en die dus zal voldoen aan alle criteria van de classificatiebureaus.”

“We hebben bijvoorbeeld een verouderingstest gedaan waarbij we een hybride constructie twaalf weken lang in een zoutwaterbad met een temperatuur van vijftig graden Celsius hielden ondergedompeld om te kijken of deze de ontwerpsterkte tot het eind kon behouden. In diezelfde proef is ook de werkelijke vermoeiingsbelasting gemeten en de constructie heeft de hele test prima doorstaan, toonde zich sterker dan de kracht waarmee die werd belast, en bleek ook bepaalde cycli van terugkerende belasting goed aan te kunnen. Samen met een producent van sensoren hebben we ook met sensoren de belasting van de lijmverbinding in water kunnen meten en registreren.”

Een schip bouwen waarvan de romp van staal is, maar de bovenbouw van composiet, levert allerlei voordelen op.

Een schip bouwen waarvan de romp van staal is, maar de bovenbouw van composiet, levert allerlei voordelen op.

Annemarie vult aan: “Omdat we al zo veel tests en analyses hebben uitgevoerd denk ik dat wij de road map versneld kunnen doorlopen op weg naar certificering en toepassing van ons verlijmingsprocédé. We hebben al heel veel voorwerk gedaan.” Cedric: “Nu de onderzoeksfase achter ons ligt, hopen we echt de verlijming tijdens een concreet project gecertificeerd te krijgen. We hebben inmiddels al zo’n dik dossier opgebouwd dat extra tests vast niet nodig zullen zijn.” Annemarie en Cedric kijken dan ook tevreden terug op de bereikte resultaten.

Zullen in de niet al te verre toekomst misschien hybride oorlogsschepen de wereldzeeën bevaren, voor de commerciële scheepvaart is toepassing van composiet nog niet mogelijk, vanwege regelgeving op het gebied van brandveiligheid van de Internationale Maritieme Organisatie (IMO). Vooralsnog is een hybride containerschip dus nog toekomstmuziek. Wat de kosten betreft: “Vergeleken met een stalen schip is een hybride schip bouwen misschien niet goedkoper, maar naarmate de levensduur van een hybride schip verder vordert, zal een deel van de investering zeker worden terugverdiend dankzij de lagere onderhoudskosten en de besparingen op brandstofkosten”, is de overtuiging van Cedric.

Annemarie is blij dat “binnen QUALIFY verschillende partijen, waaronder ook onderzoeksinstituten en universiteiten, hebben laten zien heel goed te kunnen samenwerken”. Ze vervolgt: “Onze testresultaten met de lijmverbinding zijn door deze partners prima omgezet in nuttige informatie waarin theorie en praktijk samenkomen.” Cedric vult aan: “Die combinatie van disciplines heeft mooie resultaten opgeleverd. Ondanks dat Covid-19 de zaken soms bemoeilijkte, is het project uiteindelijk toch heel voorspoedig verlopen. Het is nu tijd onze bevindingen aan de praktijk te toetsen. Internationale erkenning en certificering van onze lijmverbinding is een belangrijke voorwaarde om bij de bouw van dit soort schepen als scheepsbouwer risico’s zo goed mogelijk te ondervangen.”